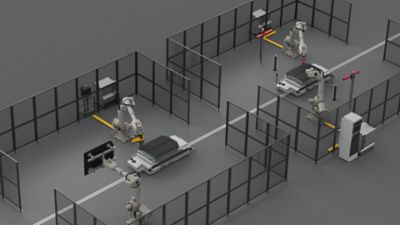

배터리 공정에서의 일반적 혜택

전기차 배터리 생산(조립)을 위한 비전 솔루션

지능형 비전 시스템은 더 높은 생산성, 더 큰 효율성 및 전체 품질 보증의 핵심을 제공하고 제조업체가 최고의 품질, 생산의 일관성 그리고 폐기물 절감과 같은 목표를 달성하도록 지원합니다.

머신 비전 솔루션은 배터리 모듈 조립, 셀 스택 조립, 갭 필러 어플리케이션, 모듈 체결, 커버 실링 및 커버 트레이 조립과 같은 리튬 배터리 생산의 다양한 공정에서 사용할 수 있습니다.

픽 앤 플레이스 (부품 감지 및 배치)

조립 도구의 정확한 위치 포지셔닝은 조립 공정 단계에서 최고의 품질 표준을 제공하는 데 매우 중요합니다. MONO 3D는 배터리 커버의 Pick&Place 를 정확하게 수행하고 대량 생산의 핵심 요소로 빠르고 안정적인 로봇 가이던스를 가능하게 합니다. 컴퓨팅 중 빠른 이미지 처리 알고리즘은 체결 프로세스의 속도와 정확도를 높입니다. MONOxD 소프트웨어는 3D 좌표 변환을 계산하고 오프셋을 로봇 컨트롤러로 보내 툴 경로를 최적화합니다.

이점

- 뛰어난 프로세스 안정성, 효율성 및 품질

- 온라인 교육으로 생산 시간 손실 없이 운영 중 시스템을 빠르고 쉽게 다룰 수 있음

- 안정적인 생산 프로세스

- 다양한 종류의 부품을 처리할 수 있는완벽한 유연성

- 모든 로봇에서 몇 시간 내에 사용 가능

- 그래픽 사용자 인터페이스를 갖춘 사용하기 쉬운 소프트웨어

- Features

- Technical data

- 직관적인 사용자 인터페이스로 전문 지식 없이도 사용 가능

- 단 몇 시간 만에 새로운 구성 요소 모양을 구성할 수 있음

- 모든 일반적인 로봇 유형과 호환 가능

- 고정식 및 로봇 마운팅에 적합

- 500ms 미만의 사이클 시간

- 4도 = x, y, z, Rz의 효율적인 물체 위치 결정

- 낮은 공간 요구 사항과 협소한 공간에서의 통합 용이성

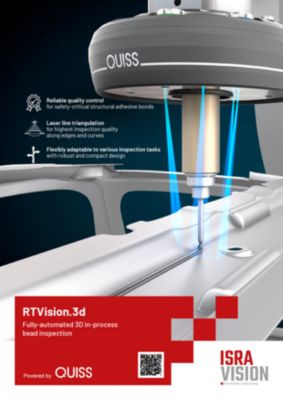

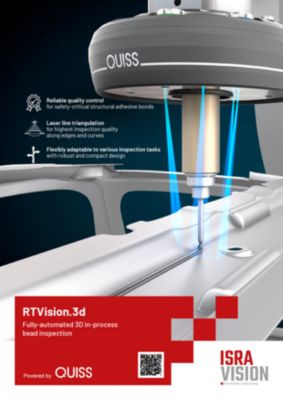

비드 검사

배터리 제조의 높은 안전 및 요건을 충족하려면 열 복합 재료를 올바른 위치, 폭, 높이로 연속적으로 도포해야 합니다. 최적의 전도성과 열 방출을 위해 균형 잡히고 충분한 재료 분포만이 배터리 결함을 방지합니다. 비드 검사는 비드 도포의 폭, 위치, 연속성뿐만 아니라 높이까지 측정할 수 있기 때문에 비드 품질을 보장하는 데 이상적인 솔루션입니다.

이점

- 최적의 전도성 및 열 방출 보장

- 수동 재작업 또는 부품 폐기 방지

- 오류가 감지된 경우, 즉각 피드백 제공

- Features

- Typical defects

- Technical data

- 배터리 제조에서 접착 애플리케이션을 위한 100% 3D 인라인 솔루션

- 모든 비드 형상 커버 가능

- 자동 비드 수정 기능

- 너비 편차

- 위치 편차

- 높이 편차

- 간격

- 너비 정확도 ± 0.1mm

- 위치 정확도 ± 0.1mm

- 높이 정확도 ± 0.1mm

- 접착 간격 정확도 ± 0.1mm

추가 자료 다운로드

- English

- German

- Chinese

QUISS RTVision brochure en

- Filename

- brochure-quiss-rtvision-automotive-en.pdf

- Size

- 495 KB

- Format

RTVision.3d [EN]

- Filename

- mvs-sfa-fl-rtvision-3d-en-2025-01.pdf

- Size

- 764 KB

- Format

QUISS RTVision.t brochure en

QUISS RTVision.t brochure en

RTVision.t [EN]

- Filename

- mvs-sfa-fl-rtvision-t-en-2024-12_web.pdf

- Size

- 737 KB

- Format

asdf

asdf

QUISS RTVision brochure de

- Filename

- brochure-quiss-rtvision-automotive-de.pdf

- Size

- 497 KB

- Format

asdf

QUISS RTVision brochure cn

- Filename

- brochure-quiss-rtvision-automotive-cn.pdf

- Size

- 623 KB

- Format

QUISS RTVision.3d brochure cn

- Filename

- brochure-quiss-rtvision3d-automotive-cn.pdf

- Size

- 811 KB

- Format

QUISS RTVision.t brochure cn

- Filename

- brochure-quiss-rtvisiont-automotive-cn.pdf

- Size

- 611 KB

- Format

체결

품질 검사 후 MONO3D 로봇 가이드가 장착된 멀티 스핀들을 통해 완벽한 체결 공정이 이루어집니다. 컴퓨팅 중 빠른 이미지 처리 알고리즘은 조임 공정의 속도와 정확성을 높여줍니다. MONOxD 소프트웨어는 3D 좌표 변환을 계산하고 오프셋을 로봇 컨트롤러로 전송하여 툴 경로를 최적화합니다.

이점

- 프로세스 정확도 극대화

- 프로세스 효율성 및 품질 향상

- Features

- Technical data

- 정확하고 효율적인 물체 위치 결정: x, y, z, Rz의 4가지 각도에서 정확하고 효율적인 물체 위치 결정

- 빠른 이미지 처리 및 오프셋 제공

- 작업 거리에 따른 넓은 시야각

- 협소한 공간에 대한 요청과 통합의 용이성

- 사이클 타임 500ms 이하

열 보호

배터리 셀 화재가 발생하면 승객이 차량에서 안전하게 탈출할 수 있는 충분한 시간을 확보하는 것이 중요합니다. 화염 확산을 지연시키기 위해 2성분 방화 재료를 적용할 수 있습니다. 그러나 이 재료를 효과적으로 적용하려면 매끄럽고 매우 정확한 플랫 스트림(flat stream) 애플리케이션 도포가 필요합니다.

Quiss 비드 검사 솔루션은 정확한 재료 도포가 이루어지도록 정밀하게 제어합니다.

이점

- 품질 개선: 도포된 두께에 대한 직접적 피드백을 통해 품질 문제를 즉시 파악 가능

- 자동 비드 수정 기능 사용 가능

- 기존 시스템에 쉽게 개조 가능

- 인라인 검사 - 추가 사이클 타임 없음

- Features

- Typical defects

- 배터리 제조 시 접착 애플리케이션 도포에 대한 모니터링

- 기존의 모든 접착제 및 실런트 도포 유형 및 색상 검사

- 접착제 또는 실런트 비드의 위치, 너비, 연속성 확인

- 간격

- 너비 편차

- 위치 편차

추가 자료 다운로드

Brochure QUISS RTVision [EN]

- Filename

- brochure-quiss-rtvision-automotive-en.pdf

- Size

- 495 KB

- Format

RTVision.3d [EN]

- Filename

- mvs-sfa-fl-rtvision-3d-en-2025-01.pdf

- Size

- 764 KB

- Format

RTVision.t [EN]

- Filename

- mvs-sfa-fl-rtvision-t-en-2024-12_web.pdf

- Size

- 737 KB

- Format

이물질 감지

복합 열 재료를 디스펜싱한 후 모듈을 배터리 트레이에 장착하고 체결해야 합니다.

심각한 생산 품질 문제를 방지하고 짧은 사이클 타임을 달성하기 위해 PowerPICK3D 센서는 초고속 품질 검사 및 결과 제공을 통해 이물질이 없는 조립 상황을 보장합니다. 포인트 클라우드를 획득한 후 임베디드 처리 장치는 생산 환경에서 생성된 포인트 클라우드와 비교하여 정의된 허용 오차에 따라 CAD 파일과의 편차를 계산합니다.

이점

- 이물질 및 오염 감지 기능으로 파손 없는 조립 공정 보장

- 신뢰할 수 있는 솔루션: 높은 정밀도와 최고의 견고성

- 3D 이미지를 기반으로 일관되게 높은 수준의 신뢰할 수 있는 검사 품질 제공

- 비전 기술의 정확성과 신뢰성에 따라 전반적인 공정 품질 최적화

- Features

- Typical defects

- 볼트, 너트, 나사 등 형상이나 재질에 관계없이 매우 작은 이물질을 인식

- 반짝이는 표면에도 강함 (청색 LED 투사)

- 높은 정확도

- 5mm 이상의 이물질 검출

- 500ms 미만의 초고속 측정 시간 (내장형 처리 장치)

- 임베디드 처리 장치를 통한 포인트 클라우드 확보

존재 / 부재

존재/부재 감지는 완제품의 품질과 완성도를 보장하기 때문에 배터리 조립 공정에서 매우 중요한 공정 단계입니다.

자동화된 육안 검사 시스템은 제조 중인 제품에 특정 기능이나 구성 요소가 있는지, 결함이 있거나 잘못된 구성 요소가 다음 제조 단계나 최종 고객에게 전달되지 않았는지 확인합니다.

고정식 또는 이동식 카메라는 어셈블리와 구성 요소의 완전성, 존재 여부, 올바른 위치 등 특정 속성을 검사합니다. 결함이 있는 구성 요소는 즉시 제거하거나 재작업할 수 있습니다. 이를 통해 생산이 다운스트림 공정의 품질 요구 사항을 100% 충족하도록 보장합니다.

이점

- 무한한 유연성과 사용 편의성

- 모든 모듈의 조합 가능

- Features

- 구성 가능한 애플리케이션

- 통합 시퀀스 제어

- 모든 2D 애플리케이션에 적합

- 표준화된 사용자 인터페이스

- 여러 이미지 처리 도구 통합

- 개방형 인터페이스

인라인 측정

배터리 생산에 있어 고객의 안전이 최우선입니다. 퍼셉트론의 정확한 100% 인라인 측정 솔루션은 모든 배터리 트레이와 커버를 부착하기 전에 모든 홀, 스터드(studs) 및 결합 표면이 설계 사양을 충족하는지 확인하기 위해 모든 배터리 트레이와 커버를 측정합니다.

트레이와 커버 사이의 접착 기능이 떨어지거나 공차를 벗어나면 생산에 문제가 발생할 수 있으며, 얼라인이 잘못되면 심각한 손해를 입을 수도 있습니다.

이점

- 문제의 원인을 찾아 해결

- 100% 품질 추적

- 프로세스 편차 감소

- 품질 개선

- Features

- Technical data

- 100% 자동화된 비접촉식 측정

- 로봇 또는 구조물 장착 구성

- SPC 및 GD&T 보고 옵션

- 업스트림 또는 다운스트림으로 데이터 내보내기 및 가져오기를 통해 빌드 프로세스 최적화

- 2.5초 미만의 측정 시간

- 150미크론의 시스템 정확도

생산 분석 - 데이터 기반 생산 효율성

웹 기반 생산 분석 플랫폼을 통해 모든 생산 라인의 시스템 상태를 한눈에 확인하거나 생산 데이터를 세부적으로 분석할 수 있습니다. 품질 관리 시스템을 통해 과거 데이터를 분석하고, 현재 검사 데이터를 실시간으로 모니터링하며, 생산 공정의 향후 추세를 파악할 수 있습니다.

생산 최적화

대시보드를 통해 생산 라인과 제품 데이터를 현장 또는 원격으로 비교하여 최적화를 위한 핵심 인사이트를 얻을 수 있습니다. 이를 통해 가치 사슬 전반에 걸쳐 정보에 입각한 전문적인 의사 결정을 내릴 수 있어 제품 품질과 수익성을 높일 수 있습니다. 최적화 조치의 진행 상황을 지속적으로 추적하고 시각화된 고급 리포트를 통해 이를 제시할 수 있습니다

생산 결함 조기 발견

실시간 상태 정보와 자동 알림을 통해 생산의 모든 단계에서 임계값 위반의 원인을 감지하고 신속하게 파악할 수 있습니다. 그 결과 생산 결함을 신속하게 해결하고 가동 중단 시간을 단축하며 생산 비용을 절감할 수 있습니다.

예측 유지보수

센서와 모니터링 시스템의 실시간 데이터를 분석하여 잠재적인 시스템 장애를 예방할 수 있습니다. 이를 통해 정해진 일정에 따르지 않고 기계의 실제 상태를 기반으로 유지보수를 사전에 계획할 수 있습니다. 이러한 데이터 기반 접근 방식은 다운타임을 줄이고 전반적인 생산성을 높임으로써 비용을 절감할 뿐만 아니라 생산 라인 수명을 연장합니다.

이점

- 시간을 절약하 수 있는 multi-line overview, 모든 품질 관련 정보를 한 번에 볼 수 있는 One view 시스템

- 시스템 상태 데이터 모니터링으로 다운타임 최소화

- 품질 데이터 모니터링으로 품질 문제에 대한 신속한 대응

- 생산 결함의 신속한 제거, 생산 비용 절감

- 유지보수 개선으로 다운타임 감소, 전체 생산성 향상 및 생산 라인 수명 연장

특징

- 생산 데이터 및 공장 상태에 대한 Overview

- 실시간 데이터에서 얻은 Live 로 인사이트 확보

- 웹 기반 솔루션 (클라이언트 소프트웨어 설치 필요 없음)

- 임계값 모니터링 및 경고

- 사업부 중심의 대시보드, 고객별 맞춤 설정 가능

- 관련 타사 데이터 통합 가능 및 고객 시스템으로 데이터 내보내기 가능

맞춤형 서비스 솔루션 및 개별 교육

생산 시스템의 효율적이고 미래 지향적인 운영을 위해 우수한 자격을 갖춘 서비스팀이 모든 문제에 대해 전 세계적으로 고객을 지원합니다. 연중무휴 24시간 신속하고 안정적으로 시스템의 구현, 유지보수 및 서비스는 물론 분석 및 최적화를 제공합니다.

또한 유능한 트레이너를 통해 시스템 운영자, 제품 엔지니어 및 품질 관리자가 진정한 검사 전문가가 될 수 있도록 직원들에게 항상 최신 지식을 제공하는 방법을 알아보시려면 ISRA 아카데미를 방문하세요.