Qualität & Effizienz von EV-Batterien

Intelligente Bildverarbeitungssysteme sind der Schlüssel zu höherer Produktivität, größerer Effizienz und umfassender Qualitätssicherung und helfen den Herstellern, höchste Produktqualität und Konsistenz in der Produktion zu erreichen und den Ausschuss zu minimieren.

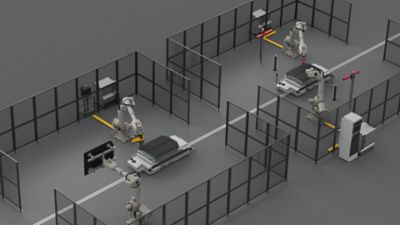

Bildverarbeitungslösungen können in verschiedenen Schritten der Lithiumbatterieproduktion eingesetzt werden, z. B. bei der Montage von Batteriemodulen, der Montage von Zellstapeln, Steuerung des optimalen Materialvolumens der Wärmeleitpasten-Applikation (Gap filler), dem perfekten Festziehen der Module, Deckelversiegelung und der Montage von Deckeln und Schale (trays).

Pick & Place

Der letzte Schritt der Batteriemontage ist die Befestigung der Abdeckung auf der Batterieschale. Bei der Verbindung einer Batterieabdeckung mit dem Batterieträger können mehr als 100 Befestigungselemente erforderlich sein. Dies erfordert eine schnelle Anwendung, um eine kurze Zykluszeit zu erreichen.

Die präzise Positionierung des Fügewerkzeugs ist entscheidend für den Prozessschritt der Montage, um höchste Qualitätsstandards zu erreichen. MONO3D führt das Pick-and-Place-Verfahren für Batterieabdeckungen präzise durch und ermöglicht eine schnelle und zuverlässige Roboterführung, die für die Großserienproduktion entscheidend ist.

Schnelle Bildverarbeitungsalgorithmen während der Berechnung erhöhen die Geschwindigkeit und Genauigkeit des Schraubprozesses. Die MONOxD Software berechnet die 3D-Koordinatentransformation und sendet den Versatz (Offset) an die Robotersteuerung, um den Bahnplanung zu optimieren.

Vorteile

- Ausgezeichnete Prozesssicherheit

- Zuverlässige Produktionsprozesse

- Einsetzbar innerhalb von wenigen Stunden und geeignet für sämtliche Robotersysteme

- Intuitive Software mit grafischer Benutzeroberfläche

- Volle Flexibilität bei der Handhabung verschiedener Teiletypen

- Online-Teaching für eine schnelle und einfache Handhabung des Systems im laufenden Betrieb ohne Produktionszeitverlust

- Features

- Technical data

Konturbasierte Objekterkennung

Intuitive Benutzeroberfläche und kann ohne Expertenwissen genutzt werden

Neue Komponentenformen können in wenigen Stunden konfiguriert werden

Kompatibel mit allen gängigen Robotertypen

Geeignet für stationäre und Robotermontage

Taktzeit von unter 500 ms

Effiziente Positionsbestimmung in vier Freiheitsgraden = x, y, z und Rz

Geringer Platzbedarf und einfache Integration bei beengten Platzverhältnissen

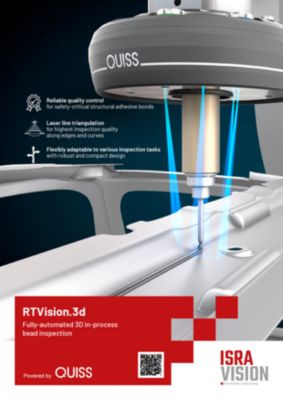

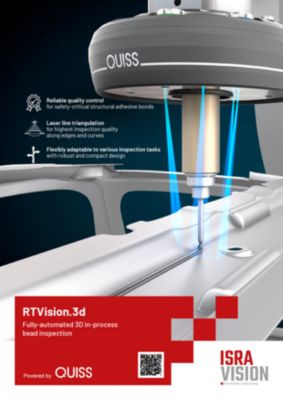

Kleberaupeninspektion

Um die hohen Sicherheits- und Leistungsanforderungen bei der Herstellung von Batterien zu erfüllen, muss das Wärmeleitmaterial kontinuierlich, in der richtigen Position, Breite und Höhe aufgetragen werden. Nur eine ausgewogene und ausreichende Materialverteilung für optimale Leitfähigkeit und Wärmeableitung vermeidet Batteriefehler. Die Kleberaupeninspektion mit der QUISS RTVision Produktfamilie ist die ideale Lösung für die Inspektion zur Sicherstellung der Klebeverbindungen, da sie nicht nur die Breite, Position und Kontinuität des Wulstauftrags, sondern auch dessen Höhe messen kann.

Vorteile

- Sicherstellung einer optimalen Leitfähigkeit und Wärmeableitung

- Vermeiden Sie manuelle Nacharbeit oder gar Ausschuss des Teils

- Sofortige Rückmeldung, wenn ein Fehler entdeckt wurde

- Features

- Typical defects

- Technical data

100%ige 3D-Inline-Lösung für Kleb- und Dichtstoffauftrag in der Batterieproduktion

360°-Abdeckung des Auftrags sichert eine 100%ige Raupeninspektion

Automatisierte Raupenreparatur

Unterbrechungsfreiheit

Breite

Position

Höhe

- der Klebstoff- oder Dichtmittelraupe

Wiederholbarkeit bei der Breite: ± 0.1 mm

Wiederholbarkeit bei der Position: ± 0.1 mm

Wiederholbarkeit bei Höhe: ± 0.1 mm

Wiederholbarkeit bei Lücken: ± 0.1 mm

Downloads

- English

- German

- Chinese

QUISS RTVision brochure en

- Filename

- brochure-quiss-rtvision-automotive-en.pdf

- Größe

- 495 KB

- Format

RTVision.3d [EN]

- Filename

- mvs-sfa-fl-rtvision-3d-en-2025-01.pdf

- Größe

- 764 KB

- Format

QUISS RTVision.t brochure en

QUISS RTVision.t brochure en

RTVision.t [EN]

- Filename

- mvs-sfa-fl-rtvision-t-en-2024-12_web.pdf

- Größe

- 737 KB

- Format

asdf

asdf

QUISS RTVision brochure de

- Filename

- brochure-quiss-rtvision-automotive-de.pdf

- Größe

- 497 KB

- Format

asdf

QUISS RTVision brochure cn

- Filename

- brochure-quiss-rtvision-automotive-cn.pdf

- Größe

- 623 KB

- Format

QUISS RTVision.3d brochure cn

- Filename

- brochure-quiss-rtvision3d-automotive-cn.pdf

- Größe

- 811 KB

- Format

QUISS RTVision.t brochure cn

- Filename

- brochure-quiss-rtvisiont-automotive-cn.pdf

- Größe

- 611 KB

- Format

Montage der Module

Nach der Qualitätsprüfung ermöglicht eine Mehrfachspindel mit MONO3D-Roboterführung einen perfekten Schraubprozess. Schnelle Bildverarbeitungsalgorithmen erhöhen die Geschwindigkeit und Genauigkeit des Schraubvorgangs. Die MONOxD Software berechnet die 3D-Koordinatentransformation und sendet den Versatz (Offset) an die Robotersteuerung, um die Bahnplanung zu optimieren.

Vorteile

- Maximale Prozessgenauigkeit

- Gesteigerte Prozesseffizienz und Qualität

- Features

- Technical data

Effiziente Positionsbestimmung in vier Freiheitsgraden = x, y, z und Rz

Schnelle Bildverarbeitung und Offsetbestimmung

Großes Sichtfeld je nach Arbeitsabstand

Geringer Platzbedarf und einfache Integration bei beengten Platzverhältnissen

Reguläre Messzeit von 500 ms oder weniger

Flammenschutz

Im unwahrscheinlichen Fall eines Batteriezellenbrandes ist es wichtig, dass die Insassen genügend Zeit haben, das Fahrzeug sicher zu verlassen. Um die Ausbreitung der Flammen zu verzögern, kann ein 2-Komponenten-Brandschutzmaterial aufgetragen werden. Die wirksame Aufbringung dieses Materials erfordert jedoch einen nahtlosen und hochpräzisen Flachstrahlauftrag.

Die Inspektionslösungen von Quiss kontrollieren den präzisen Materialauftrag, um sicherzustellen, dass er korrekt ist.

Vorteile

- Erfüllung sicherheitskritischer Anforderungen

- Einfache Nachrüstung in bestehende Systeme

- Verbesserte Qualität: Direkte Rückmeldung über das eingesetzte Volumen, um Qualitätsprobleme sofort zu erkennen

- Inline-Inspektion – keine zusätzliche Zykluszeit

- Automatisierte Kleberaupenreparaturfunktion verfügbar

- Features

- Typical defects

Überwachung der Kleberaupen in der Batterieproduktion

Prüfung aller gängigen Kleb- und Dichtstoffauftragsarten und -farben

Überprüfung der Position, Breite und Kontinuität der Kleb- oder Dichtstoffraupe

- Lücken

- Breitenabweichungen

- Positionsabweichungen

Downloads

Brochure QUISS RTVision [EN]

- Filename

- brochure-quiss-rtvision-automotive-en.pdf

- Größe

- 495 KB

- Format

RTVision.3d [EN]

- Filename

- mvs-sfa-fl-rtvision-3d-en-2025-01.pdf

- Größe

- 764 KB

- Format

Fremdkörperdetektion

Nach der Dosierung des thermischen Verbundmaterials muss das Modul an der Batterieschale montiert und festgezogen werden.

Um schwerwiegende Qualitätsprobleme in der Produktion zu vermeiden und kurze Zykluszeiten zu erreichen, sorgt der PowerPICK3D-Sensor mit seiner ultraschnellen Qualitätsprüfung und Ergebnisbereitstellung für eine fremdteilfreie Montagesituation. Nach der Generierung der Punktwolke vergleicht die hochmoderne integrierte Multi-Core-Prozessoreinheit die in der Produktionsumgebung erzeugte Punktwolke und berechnet die Abweichungen von der CAD-Datei auf der Grundlage der definierten Toleranzen.

Vorteile

- Fremdkörper- und Kontaminationserkennung sorgt für einen kollisionsfreien Montageprozess

- Gleichbleibend hohe und zuverlässige Prüfqualität auf Basis von 3D-Bildern

- Die gesamte Prozessqualität hängt von der Genauigkeit und Zuverlässigkeit der Bildverarbeitungstechnologie ab

- Zuverlässige Lösung: Hohe Präzision und maximale Robustheit

- Features

- Typical defects

- Detektion von sehr kleinen Fremdkörpern, unabhängig von deren Geometrie oder Material, z.B. Bolzen, Muttern, Schrauben

- Robust gegen glänzende Oberflächen (blaue LED-Projektion)

- Hohe Genauigkeit

Erkennung von Fremdkörpern > 5mm

Ultra-schnelle Messzeit < 500ms

Punktwolkenerfassung mit integrierter Embedded-Technologie

Anwesenheits- oder Abwesenheitserkennung

Die Anwesenheits- oder Abwesenheitserkennung ist ein entscheidender Prozessschritt in der Batteriemontage, da sie die Qualität und Vollständigkeit des Endprodukts sicherstellt.

Automatisierte visuelle Inspektionssysteme stellen sicher, dass ein bestimmtes Merkmal oder eine Komponente im herzustellenden Produkt vorhanden ist und dass keine fehlerhaften oder falschen Komponenten in der nächsten Fertigungsstufe oder beim Endkunden ankommen.

Stationäre oder mobile Kameras prüfen Baugruppen und Komponenten auf bestimmte Eigenschaften, wie Vollständigkeit, Vorhandensein und korrekte Position. Fehlerhafte Bauteile können sofort entfernt oder nachbearbeitet werden. So wird sichergestellt, dass die Produktion die Qualitätsanforderungen der nachgelagerten Prozesse zu 100 % erfüllt.

Vorteile

- Unbegrenzte Flexibilität und hohe Benutzerfreundlichkeit

- Alle Module sind miteinander kombinierbar

- Features

Konfigurierbare Anwendungen

Integrierte Ablaufsteuerung

Geeignet für sämtliche 2D-Anwendungen

Standardisierte Benutzeroberfläche

Mehrere Bildverarbeitungswerkzeuge integriert

Offene Schnittstellen

Inline Messtechnik

Wenn es um die Batterieproduktion geht, hat die Sicherheit der Kunden oberste Priorität. Die präzise, 100%ige Inline-Messlösung von Perceptron misst jeden Batterieträger und jede Abdeckung, bevor sie angebracht werden, um sicherzustellen, dass alle Löcher, Bolzen und Passflächen den Konstruktionsspezifikationen entsprechen.

Fehlende oder außerhalb der Toleranz liegende Befestigungsmerkmale zwischen Batteriefach und Deckel können zu Produktionsproblemen und sogar zu schweren Verletzungen führen, wenn die Ausrichtung nicht stimmt.

Vorteile

- Probleme an der Quelle finden und beheben

- Prozessabweichungen reduzieren

- Steigerung der Qualität

- 100%ige Rückverfolgbarkeit der Qualität

- Features

- Technical data

Vollautomatische, berührungslose 100%-Messung

Roboterbasierte oder ortsfeste Montagelösungen

Berichte für die Statistische Prozesssteuerung (SPC) und die Auswertung von Form- und Lagetoleranzen (Geometric Dimensioning and Tolerancing, GD&T)

Export und Import von Daten in vor- oder nachgelagerte Bereiche zur Optimierung Ihres Montageprozesses

Typ. Messzeit 2,5 s pro Messpunkt bei roboterbasierter Lösung

Systemgenauigkeit von 150 Mikrometern

Production Analytics

Die webbasierte Production Analytics Plattform ermöglicht es Ihnen, den Systemstatus aller Produktionslinien auf einen Blick zu überprüfen oder Produktionsdaten im Detail zu analysieren.

Mit dem Qualitätsmanagementsystem analysieren Sie historische Daten, überwachen aktuelle Prüfdaten in Echtzeit und ermitteln zukünftige Trends in Ihrem Produktionsprozess.

Optimierung der Produktion

Über Dashboards können Sie die Daten der Produktionslinie und des Produkts vor Ort oder von unterwegs aus vergleichen und erhalten so wichtige Erkenntnisse für die Optimierung. So treffen Sie fundierte Entscheidungen entlang Ihrer Wertschöpfungskette, um die Produktqualität und die Rentabilität zu steigern. Die Fortschritte der Optimierungsmaßnahmen können Sie kontinuierlich verfolgen und mit visualisierten, erweiterten Berichten darstellen.

Frühzeitiges Erkennen von Produktionsfehlern

Grenzwertüberschreitungen können Sie in jedem Produktionsschritt, mithilfe von Live-Statusinformationen und automatischen Warnmeldungen schnell erkennen und deren Ursache finden. Damit lösen Sie Produktionsfehler schnell, verkürzen Ausfallzeiten und senken die Produktionskosten.

Vorausschauende Wartung

Potenzielle Anlagenausfälle können Sie durch die Analyse von Echtzeitdaten aus den Sensoren und Überwachungssystemen verhindern. Dies ermöglicht eine proaktive Planung der Wartung, die auf dem tatsächlichen Zustand der Maschinen basiert, anstatt einem festen Zeitplan zu folgen. Dieser datengestützte Ansatz spart Kosten durch geringere Ausfallzeiten und erhöht die Gesamtproduktivität sowie die Lebensdauer der Produktionslinie.

Ihre Vorteile

- Zeitsparende mehrzeilige Übersichten, eine Ansicht für alle qualitätsbezogenen Informationen

- Minimierung von Ausfallzeiten durch Überwachung der Systemzustandsdaten

- Schnellere Reaktion auf Qualitätsprobleme durch Überwachung der Qualitätsdaten

- Schnelle Beseitigung von Produktionsfehlern, Reduzierung der Produktionskosten

- Verbesserte Wartung für geringere Ausfallzeiten, höhere Gesamtproduktivität und längere Lebensdauer der Produktionslinie

Funktionen

- Überblick über Produktionsdaten und Anlagenstatus

- Webbasierte Lösung, keine Installation von Client-Software erforderlich

- Abteilungsbezogene Dashboards, kundenspezifische Anpassungen sind möglich

- Live-Einblicke aus Echtzeitdaten

- Offen für die Integration relevanter Drittdaten und den Export von Daten in die Systeme des Kunden

- Schwellenwertüberwachung und Alarmierung

Servicelösungen und Schulungen

Für den effizienten und zukunftssicheren Betrieb Ihrer Produktionsanlagen unterstützen Sie unsere hochqualifizierten Serviceteams weltweit in allen Belangen. Wir übernehmen die Implementierung, Wartung und Instandhaltung sowie die Analyse und Optimierung Ihrer Anlagen.

Lernen Sie in der ISRA VISION Academy, wie unsere kompetenten Trainer Ihre Mitarbeiter immer auf dem neuesten Stand des Wissens halten, damit Anlagenbediener, Produktingenieure und Qualitätsmanager zu echten Inspektions-Experten werden.