- STAHLINSPEKTION FÜR HERAUSRAGENDE QUALITÄT

- Maximale Stahlqualität und Prozesseffizienz durch modernste Oberflächenprüfung

- Expert Guide: Im Fokus – Fortschrittliche Inspektion der Stahloberflächenqualität

- Brammeninspektion direkt an der Quelle – Oberflächenqualität beginnt beim Gießen

- Grobblechinspektion – Oberflächen- und Topografiefehler frühzeitig erkennen

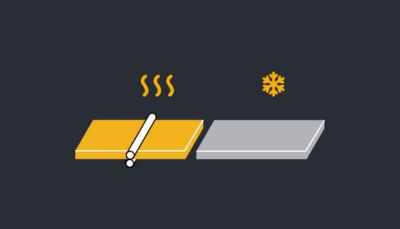

- Heiß-Inspektion – Oberflächenqualität vor dem Coiling sicherstellen

- Kalt-Inspektion – Kaltwalz- und Bearbeitungsfehler erkennen

- Expert Guide: Im Fokus – Fortschrittliche Inspektion der Stahloberflächenqualität

- Production Analytics

- Servicelösungen und Schulungen

- Contact our experts

Maximale Stahlqualität und Prozesseffizienz durch modernste Oberflächenprüfung

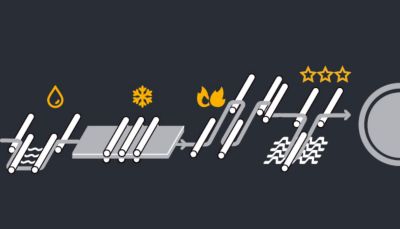

Die Stahlproduktion ist ein anspruchsvoller, präzisionsgetriebener Prozess. Vom Stranggießen bis zur Endcoiling-Phase können Oberflächenfehler und Effizienzmängel zu kostspieliger Nacharbeit, Kundenreklamationen oder Imageschäden führen. Deshalb vertrauen weltweit führende Hersteller auf unsere Oberflächeninspektionssysteme – entwickelt, um Defekte inline, rund um die Uhr und unter rauen Bedingungen zu erkennen, zu klassifizieren und zu lokalisieren.

Unsere Systeme decken die gesamte Prozesskette der Flachstahlproduktion ab und liefern Echtzeit-Qualitätsdaten sowie umsetzbare Erkenntnisse – für frühzeitiges Eingreifen, eine bessere Materialausnutzung und fundierte Entscheidungen in jeder Prozessstufe. Ob bei der Erkennung von Gießrissen, der vorausschauenden Walzenwartung oder der Linienoptimierung – Bediener profitieren von vollständiger Transparenz und umfassender Prozesskontrolle.

Mit zukunftssicherer Technologie und globalem Service-Support helfen unsere automatisierten Inspektionssysteme, die Anlagenverfügbarkeit zu maximieren, die Energieeffizienz zu verbessern und die langfristige Wettbewerbsfähigkeit bei den niedrigsten Gesamtbetriebskosten sicherzustellen.

Integrierte Inspektion. Messbarer Erfolg.

- Konstante Qualität: Erkennen und klassifizieren Sie Oberflächenfehler inline, um Reklamationen zu reduzieren und eine erstklassige Produktqualität sicherzustellen.

- Prozesskontrolle: Gewinnen Sie Echtzeit-Einblicke für schnellere Reaktionen, fundiertere Entscheidungen und revisionssichere Dokumentation.

- Maximale Anlagenverfügbarkeit: Erkennen Sie Verschleißtrends frühzeitig und vermeiden Sie ungeplante Stillstände durch vorausschauende Wartung.

- Globaler Service, lokale Unterstützung: Vertrauen Sie auf bewährte Industrieerfahrung und ein weltweit verfügbares Servicenetzwerk.

Stahloberflächen prüfen, Produktion optimieren – von Bramme bis Coil

Brammeninspektion direkt an der Quelle – Oberflächenqualität beginnt beim Gießen

Bis zu 60 % aller qualitätsrelevanten Oberflächenfehler entstehen bereits in der Bramme – viele bleiben jedoch erst in späteren Prozessschritten unentdeckt. Glühende Oberflächen und raue Texturen stellen dabei herkömmliche Inspektionssysteme vor besondere Herausforderungen.

Unsere state-of-the-art Lösung zur Überwachung der Oberflächenqualität kombiniert parallele 2D- und 3D-Oberflächeninspektion, um selbst kleinste Anomalien – wie Risse, Rillen oder Grat – auf allen vier Seiten der Bramme zu erkennen.

Echtzeit-Tiefenmessung und mehrstufige Fehlerklassifikation ermöglichen es dem Operator, kritische von unkritischen Defekten zu unterscheiden. Über eine benutzerfreundliche Oberfläche kann Ihr Team sofort handeln: eine Bramme zum Schleifen weiterleiten, für weniger anspruchsvolle Anwendungen umleiten oder vollständig ablehnen. Optionale Module unterstützen die prozessübergreifende Rückverfolgung und Entscheidungsfindung für eine langfristige Optimierung.

Das Ergebnis: Früherkennung von Defekten reduziert Folgeschäden, stabilisiert die Qualität und schafft messbare Kosteneinsparungen.

- Benefits

- Defects

- Features

- Früherkennung von Defekten: Verhindert Folgeschäden und sichert gleichbleibend hohe Produktqualität.

- Kosten- und Energieeffizienz: Durch frühzeitiges Aussortieren fehlerhafter Brammen und reduzierte Nacharbeit.

- Nahtlose Systemintegration: Inklusive Anbindung an Schleifmaschinen und einfache Nachrüstung bestehender Linien.

- Prozessoptimierung: Dank prozessübergreifender Fehlerverfolgung und Modulen zur Brammen-Neuzuordnung.

- Schnelle Amortisation: Intuitive Bedienung, hohe Anlagenverfügbarkeit und messbare Qualitätsgewinne.

Typische 2D-kontrastbasierte Oberflächenfehler

- Nichtmetallische Einschlüsse: Fremdpartikel, die während des Gießens im Stahl eingeschlossen werden.

- Blasen: Erhabene Stellen durch eingeschlossene Luft oder Wasser unter der Oberfläche.

- Risse (sichtbar): Längs- oder Querrisse auf der Oberfläche, verursacht durch thermische Spannungen oder Formoszillation.

- Zunderbildung: Abblättern oder Abschälen von Oberflächenschichten aufgrund unzureichender Erstarrung oder thermischer Beanspruchung.

- Verfärbungen / Oxidationszonen: Unregelmäßige Farbveränderungen durch Überhitzung oder Oberflächenoxidation, oft fehlerhaft von 2D-Inspektionssystemen erkannt.

Typische 3D-topografische Fehler

- Spinnenrisse: Feine, verzweigende Risse, oft verursacht durch Formoberflächenbedingungen oder Kupferpartikelkontamination.

- Oszillationsmarken: Entstehen während der Formoszillation beim Strangguss.

- Eck- und Kantenrisse: Mechanische Beschädigungen an Brammenkanten durch ungeeignetes Formdesign oder Gießgeschwindigkeit.

- Schlacke- und Grubenstellen: Oberflächenvertiefungen durch Schlackeneinschlüsse oder Gaseinschlüsse.

- Bleeder- und Schorffehler: Unregelmäßigkeiten durch austretenden flüssigen Stahl oder Erstarrungsprobleme.

- Topografische Verzerrungen: Wellenartige Oberflächenunregelmäßigkeiten auf heißen, strukturierten Flächen, nur durch 3D-Triangulation erkennbar.

- Parallele 2D-/3D-Inspektion: Kombination aus kontrastbasierter 2D-Bildgebung und 3D-Lasertriangulation zur zuverlässigen Erkennung von Oberflächen- und Tiefenfehlern auf heißen, strukturierten Brammen.

- Echtzeit-Mehrwinkelanalyse: Vollständige Oberflächenbewertung – inklusive Kantenriss-Erkennung – durch zusätzliche Seitenansichtssensoren.

- Inline-Tiefen- und Maßmessung: Präzise Bestimmung von Defekttiefe und Brammenmaßen zur Verbesserung der Schleifmaschinenjustierung und nachgelagerter Prozessschritte.

- Robuste Fehlerklassifikation: Innovative Algorithmen unterscheiden Oberflächenfehler von natürlichen Brammenstrukturen unter extremen Bedingungen.

- Thermischer Schutz & Kühlung: Intelligente Kühl- und Abschirmsysteme ermöglichen unterbrechungsfreien Betrieb auf heißen Brammenoberflächen.

- Integration in Schleifsysteme: Echtzeit-Feedback unterstützt die automatische Schleifmaschinenanpassung für effiziente Fehlerbeseitigung.

Hyundai Steel steigert Produktivität und senkt Kosten mit 3D-Brammeninspektion

„Die Partnerschaft zwischen Hyundai Steel und ISRA VISION geht über eine klassische Lieferanten-Kunden-Beziehung hinaus. Durch kontinuierliche Innovation und proaktive Unterstützung konnten wir die wegweisende Technologie des Machine-Vision-Spezialisten nutzen, um die Effizienz unserer Gießprozessüberwachung und unseres Qualitätsmanagements deutlich zu verbessern. ISRA VISION ist ein wertvoller Partner auf unserem Weg zur Exzellenz. Besonders hervorzuheben sind die schnelle Reaktionsfähigkeit und der ausgezeichnete Support.“

Tae Soo Moon

Machine Vision Research Team Leader

Hyundai Steel

Grobblechinspektion – Oberflächen- und Topografiefehler frühzeitig erkennen

Hohe Temperaturen, Vibrationen und raue Umgebungsbedingungen machen die Oberflächeninspektion im Grobblechwalzprozess besonders anspruchsvoll – insbesondere, wenn sich bei dicken Stahlblechen während der Umformung komplexe Oberflächentexturen bilden. Werden Defekte wie Kantenrisse, Zunder oder Schorfe in dieser Phase nicht erkannt, treten sie häufig in nachgelagerten Prozessen wieder auf – mit dem Risiko von Anlagenschäden, Nacharbeit oder Kundenreklamationen. Deshalb ist eine zuverlässige Inline-Inspektion im Grobblechwalzprozess unverzichtbar.

Unser paralleles 2D-/3D-Oberflächeninspektionssystem erfasst Anomalien in Echtzeit – und klassifiziert Defekte nach Art, Tiefe und Schweregrad, selbst auf glühenden, strukturierten Stahloberflächen.

Bediener erhalten topografische Defektdaten und Oberflächenmetriken, um fundiert zu entscheiden: Ist der Fehler kritisch? Soll das Grobblech nachbearbeitet, herabgestuft oder freigegeben werden? Das ermöglicht schnelle, sichere Entscheidungen, frühzeitige Korrekturen und stabile Produktqualität – auch unter extremen Bedingungen.

Das Ergebnis: Intelligentes Defektmanagement, weniger Ausschuss, weniger Reklamationen – und ein deutlich wettbewerbsfähigerer Walzprozess.

- Benefits

- Defects

- Features

- Frühzeitige Fehlerbehandlung: Ermöglicht schnelle Nacharbeit, reduziert Folgeschäden und Reklamationen.

- Zuverlässige Klassifikation: Unterscheidet kritische von optischen Fehlern für fundierte Entscheidungen.

- Intelligentere Prozesse: Unterstützt vorausschauende Wartung und Ursachenanalysen.

- Revisionssichere Dokumentation: Rückverfolgbare Defektdaten für ASTM- und EN-Qualitätsanforderungen.

- Prozessstabilität und Effizienz: Weniger Nacharbeit und Materialverluste – selbst unter extremen Bedingungen.

Typische 2D-kontrastbasierte Oberflächenfehler

- Oberflächenrisse: Sichtbare Brüche auf der Oberfläche, verursacht durch thermische Spannungen oder mechanische Belastung.

- Verfärbungen: Unregelmäßige Farbflächen durch Oxidation, Überhitzung oder Verunreinigungen.

- Kratzer und Rillen: Lineare oder tiefere Oberflächenschäden durch Handhabung oder Bearbeitungswerkzeuge.

- Blasen / Schorfe: Erhabene oder abblätternde Stellen durch eingeschlossene Gase oder Schlacke während der Erstarrung.

- Delamination: Ablösung von Oberflächenschichten, häufig verursacht durch interne Spannungen oder Einschlüsse.

Typische 3D-topografische Fehler

- Oszillationsmarken: Wiederkehrende Vertiefungen durch Formoszillation während des Gießens.

- Vertiefungen und Gruben: Lokale Oberflächenindents durch Schlackeneinschlüsse oder Gasblasen.

- Auswölbungen und Erhebungen: Oberflächenvorsprünge durch ungleichmäßige Erstarrung oder Innendruck.

- Kanten- und Eckfehler: Unregelmäßigkeiten oder Beschädigungen an Brammengrenzen durch mechanische Belastung.

- Oberflächenwelligkeit: Wellenartige Oberflächenprofile durch inkonsistente Kühlung oder Walzung.

- Einzigartige, parallele 2D-Kontrast- und 3D-Topografieinspektion: Kombiniert Oberflächen- und Tiefenerkennung für maximale Zuverlässigkeit.

- Defekttiefenanalyse via 3D-Triangulation: Präzise Bestimmung von Defekttiefe und Struktur.

- Echtzeit-Fehlerklassifikation: Sofortige Bewertung und Differenzierung kritischer und unkritischer Fehler.

- Revisionssichere Dokumentation: Erfüllt US-amerikanische (ASTM) und europäische (EN) Qualitätsstandards.

- Modulares, robustes Sensorgehäuse: Schutz auch unter harten Produktionsbedingungen.

- Für Hochgeschwindigkeits- und Hochtemperaturumgebungen konzipiert: Zuverlässiger Betrieb selbst unter extremen Prozessbedingungen.

Shandong Steel optimiert Grobblechwalzprozesse mit Inline-3D-Inspektion

„Durch den Einsatz des Inline-Inspektionssystems PLATE MASTER 3D von ISRA VISION konnten wir den Arbeitsaufwand und die benötigte Zeit für die Oberflächeninspektion der Grobbleche im Vergleich zu früher deutlich reduzieren. Darüber hinaus erhalten unsere Qualitätsmanager aussagekräftige Informationen, um Fehlerursachen zu analysieren und unsere Prozesse zu optimieren. Dadurch ist es möglich, nicht nur die Qualität unserer Produkte und die Kundenzufriedenheit zu steigern, sondern auch die Produktionskapazität zu erhöhen.“

Li Fuping

Technical Director

Shandong Steel Rizhao

Heiß-Inspektion – Oberflächenqualität vor dem Coiling sicherstellen

Selbst nach vorheriger Inspektion entstehen beim Heißwalzen neue Oberflächenfehler – wie Kantenrisse, Schalen, Blasen, Rillen und sehr kontrastarme Walzspuren. Sie entstehen durch Zunderbildung, extreme Temperaturen und mechanische Beanspruchung zwischen Vor- und Endstand.

Unser robustes Inspektionssystem erkennt und bewertet alle relevanten Defekte in Echtzeit – bei voller Bandgeschwindigkeit und selbst unter extremen Bedingungen.

Das Ergebnis: Weniger Ausschuss, gleichbleibend höhere Produktqualität und deutlich reduzierte Wartungszeiten und Stillstände.

- Benefits

- Defects

- Features

- Früherkennung von Defekten: Minimiert Nacharbeit, Ausschuss und Kundenreklamationen.

- Echtzeit-Defekterkennung: Bei voller Geschwindigkeit und extremen Temperaturen.

- Innovative Fehlerklassifikation: Ermöglicht zuverlässige Entscheidungen und verbessert Prozesskontrolle und -stabilität.

- Konstante Oberflächenqualität: Durch frühzeitige Defektvermeidung.

- Prozesstransparenz: Kontinuierliche Überwachung und Defektverfolgung.

- Robustes Systemdesign: Stabile Leistung selbst unter Ölnebel, Hitze und Vibration.

- Schnelle Amortisation: Einfache Integration, höchste Verfügbarkeit und messbare Effizienzsteigerungen.

- Ertragssteigerung: Weniger Ausschuss, geringere Nacharbeit und reduzierte Reklamationen.

- Blasen

- Schalen

- Längsrisse

- Kantenrisse

- Kratzer, Rillen und Riefen

- Streifen- oder Kantenfehler

- Walzspuren

- Zunder- oder Oxidflecken (durch unzureichendes Entzundern)

- Robustes Sensordesign: Stabile Inspektion selbst unter extremen Temperaturen, Vibrationen und zunderbelasteten Umgebungen.

- Fehlerklassifikation: Zuverlässige Trennung von kritischen und unkritischen Oberflächenfehlern.

Kalt-Inspektion – Kaltwalz- und Bearbeitungsfehler erkennen

Beim Kaltwalzen können Restzunder aus vorangegangenen Prozessen im Material eingeschlossen werden – was zu Defekten wie Einschlüssen, Streifen oder Delaminationen führt. In Kombination mit Walzenverschleiß und hoher mechanischer Belastung entstehen zusätzlich Fehler wie Kantenrisse und sehr kontrastarme Walzspuren.

Unser Inspektionssystem nutzt Sensoren, um diese Defekte zuverlässig in Echtzeit zu erkennen und zu klassifizieren. Dank encoderbasierter Defektlokalisierung können Bediener die Relevanz der Fehler sofort beurteilen und entscheiden, ob das Material gewickelt, abgelehnt oder zur Wartung eingeplant wird.

Ein entscheidender Vorteil: Die optionale Roll Mark Monitoring Software verfolgt wiederkehrende Defektmuster und verknüpft sie mit spezifischen Walzen in Kalt- und Tandemwalzenwerken. Dies ermöglicht vorausschauende Walzenwartung – so können walzenbedingte Oberflächenschäden bereits im Vorfeld verhindert werden. Durch klare, nachvollziehbare Defektklassifikation lassen sich kritische Fehler von harmlosen Oberflächenvariationen unterscheiden, was präzise Eingriffe und konstante Qualität ermöglicht.

Das Ergebnis: Verbesserte Prozesskontrolle und gleichbleibend hochwertige Produkte – direkt vor dem finalen Coiling.

- Benefits

- Defects

- Features

- Frühzeitige Echtzeit-Defekterkennung bei voller Geschwindigkeit: Minimiert Nacharbeit, Ausschuss und Kundenreklamationen.

- Prozesstransparenz: Kontinuierliche Überwachung und Defektverfolgung.

- Überlegene Fehlererkennung: Multi-Channel-Defekterkennung für maximale Zuverlässigkeit.

- Innovative Fehlerklassifikation: Ermöglicht fundierte Entscheidungen und verbessert Prozesskontrolle sowie Prozessstabilität.

- Konstante Oberflächenqualität: Durch frühzeitige Fehlervermeidung.

- Robustes Systemdesign: Stabile Leistung unter Ölnebel, Hitze und Vibration.

- Vorausschauende Walzenüberwachung: Verhindert walzenbedingte Schäden und reduziert ungeplante Stillstände.

- Schnelle Amortisation: Einfache Integration, höchste Verfügbarkeit und messbare Effizienzsteigerungen.

- Ertragssteigerung: Weniger Ausschuss, geringere Nacharbeit und reduzierte Reklamationen.

- Blasen: Erhabene Stellen durch eingeschlossene Gase oder Verunreinigungen.

- Schalen: Abblätternde Oberflächenschichten, die sich lösen können.

- Längsrisse: Risse entlang der Walzrichtung durch mechanische Spannungen.

- Kantenrisse: Risse an Streifenkanten durch ungleichmäßige Verformung.

- Kratzer, Rillen, Riefen: Oberflächenschäden durch mechanischen Kontakt.

- Streifen- oder Kantenfehler: Unregelmäßige Kanten wie Grate oder Falten, die die Weiterverarbeitung beeinträchtigen.

- Delaminationen: Interne Schichttrennungen, die die Materialintegrität gefährden können.

- Einschlüsse: Eingeschlossene nichtmetallische Partikel aus vorangegangenen Prozessen.

- Walzspuren: Periodische, sehr kontrastarme Defekte durch verschlissene oder verunreinigte Walzen.

- Kompaktes Multi-Winkel-Kamerasystem: Für Analyse von Oberflächen- und Kantenfehlern auf strukturierten Flächen.

- Fehlerklassifikation mit hochauflösender Echtzeitanalyse: Präzise Bewertung kritischer und unkritischer Defekte.

- Echtzeit-Datenausgabe: Ermöglicht sofortige Klassifikation und nachgelagerte Entscheidungen.

- Encoderbasierte Defektlokalisierung: Für rollenspezifische Trendüberwachung.

- Robuste Sensorsysteme: Schutzgehäuse für Ölnebel, Dampf und Vibration.

- Erkennung von Walzspuren mit sehr geringem Kontrast: Durch digitale Signalstapelung.

- Roll Mark Monitor Software: Intuitive Ampelanzeigen für vorausschauende Walzenwartung.

Media hub

- Case study

- Video

- Webcast

Production Analytics

Die webbasierte Production Analytics Plattform ermöglicht es Ihnen, den Systemstatus aller Produktionslinien auf einen Blick zu überprüfen oder Produktionsdaten im Detail zu analysieren.

Mit dem Qualitätsmanagementsystem analysieren Sie historische Daten, überwachen aktuelle Prüfdaten in Echtzeit und ermitteln zukünftige Trends in Ihrem Produktionsprozess.

Optimierung der Produktion

Über Dashboards können Sie die Daten der Produktionslinie und des Produkts vor Ort oder von unterwegs aus vergleichen und erhalten so wichtige Erkenntnisse für die Optimierung. So treffen Sie fundierte Entscheidungen entlang Ihrer Wertschöpfungskette, um die Produktqualität und die Rentabilität zu steigern. Die Fortschritte der Optimierungsmaßnahmen können Sie kontinuierlich verfolgen und mit visualisierten, erweiterten Berichten darstellen.

Frühzeitiges Erkennen von Produktionsfehlern

Grenzwertüberschreitungen können Sie in jedem Produktionsschritt, mithilfe von Live-Statusinformationen und automatischen Warnmeldungen schnell erkennen und deren Ursache finden. Damit lösen Sie Produktionsfehler schnell, verkürzen Ausfallzeiten und senken die Produktionskosten.

Vorausschauende Wartung

Potenzielle Anlagenausfälle können Sie durch die Analyse von Echtzeitdaten aus den Sensoren und Überwachungssystemen verhindern. Dies ermöglicht eine proaktive Planung der Wartung, die auf dem tatsächlichen Zustand der Maschinen basiert, anstatt einem festen Zeitplan zu folgen. Dieser datengestützte Ansatz spart Kosten durch geringere Ausfallzeiten und erhöht die Gesamtproduktivität sowie die Lebensdauer der Produktionslinie.

Ihre Vorteile

- Zeitsparende mehrzeilige Übersichten, eine Ansicht für alle qualitätsbezogenen Informationen

- Minimierung von Ausfallzeiten durch Überwachung der Systemzustandsdaten

- Schnellere Reaktion auf Qualitätsprobleme durch Überwachung der Qualitätsdaten

- Schnelle Beseitigung von Produktionsfehlern, Reduzierung der Produktionskosten

- Verbesserte Wartung für geringere Ausfallzeiten, höhere Gesamtproduktivität und längere Lebensdauer der Produktionslinie

Funktionen

- Überblick über Produktionsdaten und Anlagenstatus

- Webbasierte Lösung, keine Installation von Client-Software erforderlich

- Abteilungsbezogene Dashboards, kundenspezifische Anpassungen sind möglich

- Live-Einblicke aus Echtzeitdaten

- Offen für die Integration relevanter Drittdaten und den Export von Daten in die Systeme des Kunden

- Schwellenwertüberwachung und Alarmierung

Servicelösungen und Schulungen

Für den effizienten und zukunftssicheren Betrieb Ihrer Produktionsanlagen unterstützen Sie unsere hochqualifizierten Serviceteams weltweit in allen Belangen. Wir übernehmen die Implementierung, Wartung und Instandhaltung sowie die Analyse und Optimierung Ihrer Anlagen.

Lernen Sie in der ISRA VISION Academy, wie unsere kompetenten Trainer Ihre Mitarbeiter immer auf dem neuesten Stand des Wissens halten, damit Anlagenbediener, Produktingenieure und Qualitätsmanager zu echten Inspektions-Experten werden.