- INSPEKTION FLEXIBLER VERPACKUNGEN

- Top Qualität von Verpackungen am POS

- Druckprozess-Optimierung

- Kontrollieren Sie die Druckqualität

- Immer die richtige Farbe

- Kaltversiegelung: Intakt und im Register

- Perfekte Qualität von Schutz- & Dekorlack

- Qualitätssicherung im Laminierungsprozess

- Inspektion bedruckter & unbedruckter Folien

- Production Analytics

- Servicelösungen und Schulungen

- Kontakt aufnehmen

Top Qualität von Verpackungen am POS

Am Point-of-Sale spielt das ästhetische Erscheinungsbild eine entscheidende Rolle für die wahrgenommene Qualität des verpackten Produkts. Verbraucher treffen hier oft intuitive Entscheidungen und schließen von der Verpackung auf den Inhalt. Eine mangelnde Druckqualität kann das Aus für das Produkt bedeuten. Angesichts des hohen Kostendrucks und des Bedarfs an ressourcenschonenden, nachhaltigen Herstellungsverfahren ist die Herstellung flexibler Verpackungen ein komplexer Prozess. Zu den häufigsten Herausforderungen zählen Fehler bei Druck, Versiegelung, Beschichtung und Laminierung.

Um diesen Anforderungen gerecht zu werden, sind 100% Inline-Inspektionssysteme die optimale Lösung. Sie übernehmen automatisch die Qualitätskontrolle und gewährleisten präzise, dass das Endprodukt die gewünschte Qualität erreicht.

Dank hochwertiger Kameras und intelligenter Beleuchtungstechnik können auch Druckfehler bei hohen Produktionsgeschwindigkeiten zuverlässig erfasst werden – eine Aufgabe, die für das menschliche Auge unmöglich ist.

Druckprozess-Optimierung

Die Einrichtung des Druckprozesses (Make-Ready) erfordert Beachtung zahlreicher Details, und die Zeit ist knapp. Bereits im Rüstprozess werden Maßnahmen ergriffen, um Makulatur zu vermeiden. Durch den Abgleich des Golden Masters mit der vom Kunden freigegebenen Referenz-PDF-Datei können falsch eingesetzte oder defekte Druckplatten sowie falsche Texte und Sprachversionen identifiziert und korrigiert werden, noch bevor der eigentliche Druck beginnt. Eine reibungslose Einrichtung des Druckjobs und eine schnelle, einwandfreie Funktionsweise der Druckmaschine reduzieren die Produktion unverkäuflichen Materials im Rüstprozess erheblich.

Automatisierte Qualitätskontrollen, unterstützt durch das PrintSTAR Inline-Inspektionssystem, bieten in diesem Schritt Möglichkeiten zur Kosteneinsparung und Zeitoptimierung.

Während des Make-Ready-Prozesses werden die Druckwerke präzise ins Register eingestellt, um ein perfektes, überlappendes Ergebnis zu erzielen. Auch diese Arbeitsschritte können automatisiert erfolgen. Zum Beispiel übernimmt das ViewSTAR Bahnbeobachtungs-System die automatische Einstellung der Druckwerke. Im weiteren Druckprozess ermöglicht die Bahnbeobachtung den Druckern die Überprüfung einzelner Druckpunkte in hoher Auflösung oder die Betrachtung des aktuell gedruckten Nutzens. Der ViewSTAR-Viewer überwacht feinste Druckkennlinien und Farbtonschwankungen mit höchster Auflösung und Farbtreue und bietet eine präzise Bahnbeobachtung während des gesamten Druckprozesses.

Während des Druckvorgangs ermöglicht die LiveWebView-Funktion des PrintSTAR-Inspektionssystems dem Bediener eine noch detailliertere Überwachung des Prozesses durch präzise Live-Bilder. Das geprüfte Druckbild wird auf einem separaten Monitor angezeigt, wodurch der Anwender bestimmte Bereiche während der Produktion genauer betrachten kann. Die Bildgröße passt sich dabei der Länge des Nutzens und der Materialbreite an.

Druckfehler oder Verschmutzungen auf der Walze werden so frühest möglich erkannt und können beseitigt werden. Der ununterbrochene Einblick in die Druckmaschine, den LiveWebView gewährt, kann zur Überwachung des Registerverhaltens genutzt werden. Kostspieliges und zeitaufwändiges Anhalten der Druckmaschine zur Feineinstellung entfällt.

Vorteile

- Höherer Automatisierungsgrad im Make-Ready-Prozess führt zu Einsparungen bei Materialkosten und Arbeitszeit

- Überwachung des Druckprozesses dank präziser Live-Bilder

- Features

- Typical defects

- Technical data

- Abgleich des Druckbilds mit dem Golden Master (QuickProof)

- Automatische Registereintstellung (RegisterControl)

- LiveWebView

- Falsche Farbeinstellung oder Druckplattenanordnung (Farbe oder Platte im falschen Druckwerk)

- Falsche Druckplatten/Zylinder (falsches Layout)

- Falsche Text- oder Sprachversionen

- Falsche Auftragsversion

- Defekte Druckplatten/Zylinder

- Registerfehler während des Rüstprozesses

Inspektionsbreite: von 600 mm bis zu 2500 mm; andere auf Anfrage

Downloads

asdf

asdf

Flyer PrintSTAR EVO [EN]

- Filename

- MVS-PR-FL-PrintSTAR-EVO-EN-062024.pdf

- Größe

- 910 KB

- Format

asdf

asdf

Flyer ViewSTAR [DE]

- Filename

- MVS_PR_FL_ViewSTAR_05_2024_DE.pdf

- Größe

- 818 KB

- Format

asdf

asdf

Broschüre Druckinspektion Flexible Verpackung [DE]

- Filename

- MVS_PR_BR_FlexiblePackaging_DE_2024_08_low.pdf

- Größe

- 5 MB

- Format

Kontrollieren Sie die Druckqualität

Die stetig steigende Nachfrage nach brillanter Druckqualität bei kurzen Durchlaufzeiten und wettbewerbsfähigen Preisen stellt die Druckindustrie für flexible Verpackungen vor Herausforderungen. Um eine hohe Bildqualität zu gewährleisten, erkennen unsere automatischen Inspektionssysteme zuverlässig wiederkehrende oder sporadische Fehler.

Dank ausgeklügelter Qualifizierung wird die die Klassifizierung dieser Fehler ermöglicht. Der Klassifikator unterscheidet zwischen schwerwiegenden und vernachlässigbaren Defekten.

Durch die Echtzeitüberwachung und entsprechende Alarme bei schwerwiegenden Fehlern kann der Bediener jederzeit in den Druckprozess eingreifen, um die Fehlerquellen zu beseitigen oder den Prozess anzupassen. Streifen, Schlieren, Spritzer, fehlende Druckbilder oder Verunreinigungen werden so schnell erkannt.

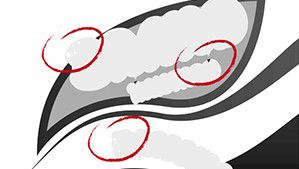

Auch für schwer zu erkennende Tonerfehler, das so genannte Hazing (auch Tonen oder Fogging genannt), gibt es Inspektionslösungen. Hazing ist ein leichter und gleichmäßiger Farbübertrag in Nicht-Bildbereichen, der durch ein Rakelmesser, einen Zylinder oder eine Farbe verursacht wird. Auf transparenten Bedruckstoffen ist der Fehler für den Bediener unsichtbar und wird erst im nachgelagerten Produktionsablauf erkannt. Infolgedessen muss das Material, das den Fehler aufweist, verschrottet und neu gedruckt werden. Insgesamt tragen unsere Inspektionslösungen dazu bei, kostspielige Fehldrucke zu vermeiden und sicherzustellen, dass das Endprodukt den höchsten Qualitätsstandards entspricht.

Bar- und QR-Codes sind mittlerweile Standard auf flexiblen Verpackungen und bieten dem Verbraucher oder im Verkaufsprozess Vorteile. Es ist entscheidend, dass diese Codes jederzeit lesbar sind, um eine reibungslose Nutzung zu gewährleisten. Unlesbare Codes sind inakzeptabel und müssen vermieden werden. Intelligente Inspektionssysteme wie PrintSTAR sind in der Lage, Codes mit statischen Inhalten zu identifizieren und ihre Lesbarkeit zu überprüfen. Sollte ein Code nicht lesbar sein, löst das System einen Alarm aus, der den Bediener informiert. Dieser kann dann die Ursachen für die Unlesbarkeit, wie fehlende Druckbilder, Farbspritzer oder andere Verunreinigungen, identifizieren und beseitigen. So wird sichergestellt, dass die Codes stets korrekt funktionieren und ihre beabsichtigte Funktionalität erfüllen.

Vorteile

- 100%ige Druckinspektion in voller Deckung, überall und zu jeder Zeit

- Klassifizierung ermöglicht die Erkennung nur relevanter Fehler

- Erkennung von sporadischen und/oder sich wiederholenden Druckfehlern, was Ihrem Bediener hilft, schnell zu reagieren

- Nachhaltigere Produktionsprozesse, da Makulaturproduktion von Anfang an vermieden werden kann

- Features

- Typical defects

- Technical data

- Hazing-Erkennung

- Steifendetektion

- Auslesen von statischen Codes

- Analysieren Sie Ihren Produktionsprozess mit unserer Data-Mining-Software EPROMI, um die richtigen Entscheidungen zu treffen

- Spritzer und Flecken

- Fehlende Tinte

- Hazing

- Registerfehler

- Schlieren und Schleifen

- Schmutz

- Fehlendes Druckbild oder Verunreinigungen auf Bar- oder QR-Codes

Inspektionsbreite: von 600 mm bis zu 2500 mm; andere auf Anfrage

Downloads

asdf

asdf

Flyer PrintSTAR EVO [EN]

- Filename

- MVS-PR-FL-PrintSTAR-EVO-EN-062024.pdf

- Größe

- 910 KB

- Format

asdf

asdf

Broschüre Druckinspektion Flexible Verpackung [DE]

- Filename

- MVS_PR_BR_FlexiblePackaging_DE_2024_08_low.pdf

- Größe

- 5 MB

- Format

Immer die richtige Farbe

Die exakte Farbwiedergabe zählt zu den herausragenden Merkmalen qualitativ hochwertiger Verpackungen. Eine konstante Farbkonsistenz sowie eine fortlaufende Farbmessung und -kontrolle sind von entscheidender Bedeutung. Egal um welche Verpackung es sich handelt: Markenhersteller tolerieren nur minimale Farbabweichungen, da makellose Verpackungen und eine konsistente Farbgebung wesentliche Bestandteile ihres Markenversprechens sind.

Die Überwachung der korrekten Farbwiedergabe und der Farbwerte (L*A*B) ist eine zentrale Aufgabe während des Druckprozesses. Das Inspektionssystem PrintSTAR bietet mit seiner ColorWatch-Funktion die Möglichkeit, dies durch relative Messungen zu gewährleisten.

Durch den Einsatz von RGB-Zeilenkameras können Farbabweichungen von einem Referenzbild erkannt werden, ohne dass zusätzliche Hardware benötigt wird. DeltaE-Werte werden kontinuierlich gemessen und angezeigt, wobei jede beliebige Stelle, einschließlich Voll- oder Halbton, gemessen werden kann. Eine zusätzliche Option bietet die absolute Farbmessung mit ColorSTAR, welche eine kontinuierliche Messung und Überwachung der absoluten Farbwerte (L*a*b*) sicherstellt.

Vorteile

- Geeignet für alle Trägermateriailen, auch für transparente Folien

- Einzigartiges Konzept für das Farbmanagement: Messen Sie überall und jederzeit, in so vielen Bereichen in jedem Rapport wie nötig

- Reduzieren Sie Abfall und ausgeschnittene Muster

- Die Echtzeitmessung gibt das bestmögliche Feedback, um die Rüstzeit zu verkürzen und Kosten zu sparen

- Unbegrenzte Anzahl von Messpositionen

- Features

- Typical defects

ColorWatch für die relative Farbmessung

ColorSTAR Inline-Farbmessung für maximale Farbgenauigkeit

Spektralphotometer nach Farbmessstandards

Automatische und kontinuierliche Nachführung der Messpositionen für alle Materialarten, auch für dünnes Material mit Dehnung, ohne zusätzliche Nachführeinrichtungen zu benötigen

Gleichzeitige Farbabweichung über die gesamte Linienbreite

Protokollierung und Überwachung von Tonwertzunahme und Dichte

Farbabweichungen

Downloads

asdf

asdf

Flyer PrintSTAR EVO [EN]

- Filename

- MVS-PR-FL-PrintSTAR-EVO-EN-062024.pdf

- Größe

- 910 KB

- Format

Flyer ColorSTAR [DE]

- Filename

- MVS_PR_FL_ColorSTAR_2024_05_DE.pdf

- Größe

- 775 KB

- Format

asdf

asdf

Broschüre Druckinspektion Flexible Verpackung [DE]

- Filename

- MVS_PR_BR_FlexiblePackaging_DE_2024_08_low.pdf

- Größe

- 5 MB

- Format

Kaltversiegelung: Intakt und im Register

Kaltversiegelte Verpackungen bieten Abpackern eine Vielzahl von Vorteilen, darunter schnelle Distribution und maßgeschneiderte Klebstoffe, die auf die Anforderungen der Anwendung und Verpackung abgestimmt sind. Dadurch werden hohe Prozessgeschwindigkeiten und unterschiedliche Verbundfestigkeiten ermöglicht. Jedoch können Siegelfehler wie fehlende Versiegelung oder Verunreinigungen des Klebstoffs diese Vorteile schnell zunichtemachen. Der Einsatz von Inline-Inspektionssystemen ermöglicht die rasche Erkennung und Beseitigung dieser Fehler.

Ein entscheidender Aspekt bei Verpackungen mit Kaltsiegeln ist die Passergenauigkeit von Vorder- und Rückseite. Hier kommt unsere spezielle ISRA-Technologie zum Einsatz: Das PrintSTAR-System prüft simultan die Vorder- und Rückseite des Substrats mittels eines überlagerten Bildes. Sollte die Siegelschicht auf der Rückseite nicht exakt mit dem Druckbild auf der Vorderseite übereinstimmen, wird der Bediener sofort durch ein akustisches Signal alarmiert.

Darüber hinaus ermöglicht diese innovative Inspektionslösung die Eliminierung von Registermarken, die den Prozess verlangsamen können. Dies reduziert die benötigte Folienbreite und spart somit Materialkosten.

Vorteile

- Weniger Abfall

- Keine Notwendigkeit für Registermarken

- Features

- Typical defects

- Kontinuierliche Registerhaltigkeit für Vorder- und Rückseite

Verschmutzung

Fehlende Versiegelung

Klumpen

Registerfehler hinsichtlich Vorder- und Rückseite

Downloads

Flyer PrintSTAR EVO [EN]

- Filename

- MVS-PR-FL-PrintSTAR-EVO-EN-062024.pdf

- Größe

- 910 KB

- Format

asdf

asdf

Broschüre Druckinspektion Flexible Verpackung [DE]

- Filename

- MVS_PR_BR_FlexiblePackaging_DE_2024_08_low.pdf

- Größe

- 5 MB

- Format

Perfekte Qualität von Schutz- & Dekorlack

Lacke verleihen Druckerzeugnissen ein hochwertiges Finish, bieten Spezialeffekte und schützen im Druckprozess. Egal ob es um einfache Prägungen, Glanz- oder Soft-Touch-Effekte oder eingearbeitete Silber- und Goldpigmente geht, Spezialeffekte müssen zu 100 % einwandfrei sein, um die einzigartige Qualität und den Wert des Endprodukts zu gewährleisten. Darüber hinaus können auch Überdrucklacke, die bei besonderen Anlässen benötigt werden, geprüft werden.

PrintSTAR bietet eine 100%ige Inline-Inspektion, die eine gründliche und zuverlässige Überprüfung von Lackfehlern sowohl auf der Vorder- als auch auf der Rückseite der Bahn ermöglicht. Dafür nutzt das System fest installierte Bilderfassungseinheiten mit schnellen, hochauflösenden Zeilenkameras sowie spezielle, ultrahelle LED-Beleuchtung.

Vorteile

- Überprüfung der Passergenauigkeit

- Kontinuierliche und vollständige Prozesskontrolle

- Fehlererkennung bei einer breiten Palette von Beschichtungs- und Laminierungstechniken

- Features

- Typical defects

- Technical data

- MultiView

Kratzer

Spritzer

Verschmutzungen

Ungleichmäßige Beschichtung

Inspektionsbreite: von 600 mm bis zu 2500 mm; andere auf Anfrage

Downloads

Flyer PrintSTAR EVO [EN]

- Filename

- MVS-PR-FL-PrintSTAR-EVO-EN-062024.pdf

- Größe

- 910 KB

- Format

asdf

asdf

Broschüre Druckinspektion Flexible Verpackung [DE]

- Filename

- MVS_PR_BR_FlexiblePackaging_DE_2024_08_low.pdf

- Größe

- 5 MB

- Format

Qualitätssicherung im Laminierungsprozess

Während des Laminierungsprozesses können Folien verschiedene Arten von Defekten aufweisen, darunter Falten, Einschlüsse, Blasen und Fremdkörper. Die Erkennung solch teilweise sehr kleiner Fehler mit bloßem Auge gestaltet sich oft schwierig. Zudem ist die manuelle Prüfung subjektiv und hängt stark von der Erfahrung und dem Fachwissen des Prüfers ab, was zu Inkonsistenzen bei der Fehlererkennung führen kann.

Eine weitere kritische Herausforderung besteht darin, dass Filme häufig mit hoher Geschwindigkeit produziert werden, was eine schnelle und präzise Prüfung erfordert. Daher ist es ratsam, auf Nummer sicher zu gehen!

Überlassen Sie die Qualitätskontrolle unseren automatischen Inspektionssystemen. Sie bieten die schnellste Bilderfassungsrate der Branche und erkennen zuverlässig alle typischen Fehler, die während des Laminierprozesses auftreten können.

Unser nahtloses Inline-Druckinspektionssystem inspiziert Bahnen gleichzeitig von oben und unten. Dadurch erkennt das System Defekte auf der Vorder- und Rückseite gleichzeitig und ist für eine Vielzahl von Beschichtungs- und Laminierungstechniken geeignet. Schließlich garantiert unser System eine kontinuierliche und nahtlose Prozesskontrolle, die das Druckbild, die Laminierung und die Beschichtung umfassend abdeckt.

Vorteile

- Erkennung aller typischen Laminierungsfehler

- Kontinuierliche und lückenlose Prozesskontrolle

- Features

- Typical defects

- Technical data

Inspektion von Beschichtungen und Laminierungen

Fest installierte Bilderfassungseinheiten

Schnelle, hochauflösende Zeilenkameras

Ultrahelle LED-Beleuchtung

Falten

Einschlüsse

Blasen

Verschmutzung

Delamination

Fehlende Beschichtung

Inspektionsbreite: von 600 mm bis zu 2500 mm;

Downloads

Flyer PrintSTAR EVO [EN]

- Filename

- MVS-PR-FL-PrintSTAR-EVO-EN-062024.pdf

- Größe

- 910 KB

- Format

asdf

asdf

Broschüre Druckinspektion Flexible Verpackung [DE]

- Filename

- MVS_PR_BR_FlexiblePackaging_DE_2024_08_low.pdf

- Größe

- 5 MB

- Format

Inspektion bedruckter & unbedruckter Folien

Bei der Weiterverarbeitung am Ende der Produktionskette, mit Prozessschritten wie Wickeln oder Schneiden, ist eine herausragende Qualität entscheidend. Die präzise Einstellung der Messerbreite, die optimale Rollendichte und -spannung sind unerlässlich, um Probleme zu vermeiden. Besonders anspruchsvoll wird dies, wenn sowohl unbedruckte als auch bedruckte Folien auf derselben Maschine verarbeitet werden.

Unsere Inspektionssysteme sind darauf ausgelegt, sowohl unbedruckte als auch bedruckte Substrate in einem einzigen System zu prüfen. Ausgestattet mit Funktionen wie dem RewindManager, der die automatisierte Entfernung von Makulatur ermöglicht.

Durch die Verknüpfung mit einer synchronisierten Datenbank kann der Benutzer auswählen, welche Fehler behoben werden sollen, um den Wert einer Produktionsrolle zu maximieren. Zusätzlich überwachen wir auch die letzten Schritte des Produktionsprozesses.

Die PrintTrack-Funktion überwacht die Bahn auf Dehnung und warnt den Bediener, wenn ein Schwellenwert überschritten wird. Dies wird bequem in einem Trenddiagramm angezeigt. Zudem überwachen wir die Bahnposition, sodass die Messerpositionen für den Schneidevorgang angepasst werden können. Dies führt zu weniger Abfall und einer höheren Qualität der Endprodukte.

Vorteile

- Beseitigung von Fehlern in jeder Rolle

- Längere Maschinenlaufzeiten

- Höchste Qualität für alle Verarbeitungsprozesse

- Reduktion von Ausschuss

- Maximale Produktionseffizienz und Qualität.

- Features

Automatische Entfernung von Abfällen in der Weiterverarbeitungsabteilung

Inspektion einer bedruckten und unbedruckten Folie mit einem einzigen System

ReWind Manager

Überwachung der Bahndehnung

Download additional information

Flyer DualSTAR [DE]

- Filename

- MVS_FL_Print_DualSTAR_05_2024_DE.pdf

- Größe

- 483 KB

- Format

Broschüre Druckinspektion Flexible Verpackung [DE]

- Filename

- MVS_PR_BR_FlexiblePackaging_DE_2024_08_low.pdf

- Größe

- 5 MB

- Format

Production Analytics

Die webbasierte Production Analytics Plattform ermöglicht es Ihnen, den Systemstatus aller Produktionslinien auf einen Blick zu überprüfen oder Produktionsdaten im Detail zu analysieren.

Mit dem Qualitätsmanagementsystem analysieren Sie historische Daten, überwachen aktuelle Prüfdaten in Echtzeit und ermitteln zukünftige Trends in Ihrem Produktionsprozess.

Optimierung der Produktion

Über Dashboards können Sie die Daten der Produktionslinie und des Produkts vor Ort oder von unterwegs aus vergleichen und erhalten so wichtige Erkenntnisse für die Optimierung. So treffen Sie fundierte Entscheidungen entlang Ihrer Wertschöpfungskette, um die Produktqualität und die Rentabilität zu steigern. Die Fortschritte der Optimierungsmaßnahmen können Sie kontinuierlich verfolgen und mit visualisierten, erweiterten Berichten darstellen.

Frühzeitiges Erkennen von Produktionsfehlern

Grenzwertüberschreitungen können Sie in jedem Produktionsschritt, mithilfe von Live-Statusinformationen und automatischen Warnmeldungen schnell erkennen und deren Ursache finden. Damit lösen Sie Produktionsfehler schnell, verkürzen Ausfallzeiten und senken die Produktionskosten.

Vorausschauende Wartung

Potenzielle Anlagenausfälle können Sie durch die Analyse von Echtzeitdaten aus den Sensoren und Überwachungssystemen verhindern. Dies ermöglicht eine proaktive Planung der Wartung, die auf dem tatsächlichen Zustand der Maschinen basiert, anstatt einem festen Zeitplan zu folgen. Dieser datengestützte Ansatz spart Kosten durch geringere Ausfallzeiten und erhöht die Gesamtproduktivität sowie die Lebensdauer der Produktionslinie.

Ihre Vorteile

- Zeitsparende mehrzeilige Übersichten, eine Ansicht für alle qualitätsbezogenen Informationen

- Minimierung von Ausfallzeiten durch Überwachung der Systemzustandsdaten

- Schnellere Reaktion auf Qualitätsprobleme durch Überwachung der Qualitätsdaten

- Schnelle Beseitigung von Produktionsfehlern, Reduzierung der Produktionskosten

- Verbesserte Wartung für geringere Ausfallzeiten, höhere Gesamtproduktivität und längere Lebensdauer der Produktionslinie

Funktionen

- Überblick über Produktionsdaten und Anlagenstatus

- Webbasierte Lösung, keine Installation von Client-Software erforderlich

- Abteilungsbezogene Dashboards, kundenspezifische Anpassungen sind möglich

- Live-Einblicke aus Echtzeitdaten

- Offen für die Integration relevanter Drittdaten und den Export von Daten in die Systeme des Kunden

- Schwellenwertüberwachung und Alarmierung

Servicelösungen und Schulungen

Für den effizienten und zukunftssicheren Betrieb Ihrer Produktionsanlagen unterstützen Sie unsere hochqualifizierten Serviceteams weltweit in allen Belangen. Wir übernehmen die Implementierung, Wartung und Instandhaltung sowie die Analyse und Optimierung Ihrer Anlagen.

Lernen Sie in der ISRA VISION Academy, wie unsere kompetenten Trainer Ihre Mitarbeiter immer auf dem neuesten Stand des Wissens halten, damit Anlagenbediener, Produktingenieure und Qualitätsmanager zu echten Inspektions-Experten werden.