Karosseriebau

Gewährleisten Sie einen reibungslosen Ablauf aufeinanderfolgender Prozessschritte durch automatisiertes Teilehandling – von kleinen bis großen, von sortierten bis zu unsortierten Bauteilen - und reduzieren Sie Ihre Qualitätskosten mit zuverlässigen Inspektionslösungen.

Mit dem Einsatz unserer prozessintegrierten Systeme handhaben Sie unterschiedlichste Varianten vollautomatisch und halten mühelos vorgegebene Toleranzen ein. Dadurch erhöhen Sie die Prozessqualität maßgeblich und sorgen für einen reibungslosen Einsatz von Industrierobotern.

Mit 35 Jahren Erfahrung in der Branche kennen wir die Anforderungen unserer Kunden genau und haben unsere Systeme speziell für die Applikationen im Karosseriebau optimiert.

Inline / At-line / Offline-Messtechnik

Perceptron-Lösungen für die industrielle Messtechnik im Karosseriebau ermöglichen es Ihnen, die Fertigungsqualität konstant zu halten, zu verbessern, zu überprüfen und zu steuern - bei jedem Bauteil und bei voller Produktionsgeschwindigkeit, ohne das Bauteil aus dem Fertigungsprozess auszuschleusen.

Komplexe Fertigungsprozesse mit hohen Stückzahlen können sich schnell und unerwartet ändern. Die Erfassung von Daten zu jedem Bauteil versetzt Sie nicht nur in die Lage, Probleme bereits unmittelbar nach ihrer Entstehung einzudämmen, sondern ermöglicht Ihnen auch die proaktive Erkennung und Überwachung von Produktionstrends, bevor sie zu einer Toleranzüberschreitung oder sogar zu einem Produktionsstopp führen.

Unsere Lösungen können inline, at-line oder offline installiert werden, um Ihre Messanforderungen zu erfüllen.

Vorteile

- Reduzierung der Prozessvarianz

- Verbesserung der Produktionsqualität

- Verkürzung der Produkteinführungszeiten

- Niedrigere Fertigungskosten

- Features

- Typical defects

- Technical data

- Berichte zur Statistischen Prozesssteuerung (SPC) und zur Auswertung von Form- und Lagetoleranzen (Geometric Dimensioning and Tolerancing, GD&T)

Genauigkeit nach der Norm ISO-10360 ISO10360 Standards rückverfolgbar

Exportieren und Importieren von Daten auf andere Geräte

Sensoren für die Fertigungsumgebung (Schutzart IP67)

- Löcher und Langlöcher

Oberflächen

Gewindebolzen

Beziehungen zwischen Merkmalen

- Roboterbasierte oder ortsfeste Montagelösungen

Unterstützt alle Robotermarken

Kurze Messzeit

Downloads

asdf

asdf

AccuSite brochure en

- Filename

- brochure-isra-perceptron-accusite-automotive-en.pdf

- Größe

- 338 KB

- Format

asdf

asdf

Industrial Metrology Flyer [EN]

- Filename

- Industrial-Metrology-flyer-2025-05-web.pdf

- Größe

- 1 MB

- Format

Karossenlageerkennung

Roboter in der Produktion können ihre Aufgabe nur dann genau erfüllen, wenn sie die Position der Karosserie in der Zelle zuverlässig erkennen.

Das ISRA VISION Car Position Measurement (CAPMES) System ist der Industriestandard auf dem Markt: Es ist einfach einzurichten und gewährleistet eine zuverlässige, präzise 3D-Erkennung der Karosserieposition und -ausrichtung im Stop & Go-Betrieb oder im Line-Tracking in der Zelle, basierend auf einer Kombination mehrerer Kameras, die aus verschiedenen Richtungen auf bestimmte Merkmale der Karosserie (z.B. Löcher, Kanten, Ecken) gerichtet sind.

Die vom System ermittelte 3D-Position der Karosserie wird verwendet, um die Offset-Daten für die genaue Führung von Robotern in einem nachgelagerten Verarbeitungsschritt bereitzustellen. Somit können Karossentoleranzen und mechanische Lageabweichungen optimal ausgeglichen werden und unterschiedlichste Produktvarianten auf einer Linie gefertigt werden.

Vorteile

- Schnelle und präzise Messung der Karosserieposition für eine genaue Roboterführung

- Volle Flexibilität für die Produktion mehrerer Fahrzeugmodelle in einer einzigen Produktionslinie

- Reduzierte Zykluszeit im Vergleich zu mechanischen Montagesystemen

- Zuverlässige Funktion auch in rauen Produktionsumgebungen dank integrierter Redundanzen

- Maximale Verfügbarkeit durch automatische Auswahl alternativer Messpunkte für den Fall, dass die Standardreferenzpunkte nicht erkannt werden

- Features

- Technical data

- Zuverlässige Merkmalserkennung mit HDR-Bilderfassung

Automatische Kalibrierungsprüfung und Neukalibrierung

Einfach zu bedienende Software mit grafischer Benutzeroberfläche

Stop & Go-Betrieb oder Line-Tracking

Kompatibel mit allen gängigen Robotertypen

- Messzeit von < 1 s mit 4 Kameras

Reguläre Messgenauigkeit von mehr als +/- 1 mm

Schutzklappen an der Kamera und den Leuchten

Bauteilentnahme, Depalettierung

Optimierung der Produktionsleistung bei gleichzeitiger Senkung der Kosten - ISRA liefert prozessintegrierte Lösungen zur berührungslosen Identifikation, Lageerkennung und zum optimalen Fügen von Bauteilen entlang der gesamten Prozesskette im Karosseriebau.

Einsetzbar für alle im Automobilbereich gängigen Roboter und Kommunikationsschnittstellen, schaffen ISRAs flexible Roboterführungssysteme enormes Einsparpotenzial.

Die Sensoren sind für die harte Produktionsumgebung ausgelegt und halten Erschütterungen, Beschleunigungen und Verschmutzungen stand.

Bei einer Veränderung der Geometrie oder der Integration neuer Bauteile kann bspw. auf eine kostenintensive mechanische Anpassung oder gar Neueinrichtung der Maschinen verzichtet werden, da nahezu unendlich viele Bauteile durch das System gehändelt werden können.

Der Einsatz unserer Systeme sichert einen robusten und hochpräzisen Prozess, unter Einhaltung oder Reduzierung der Taktzeit der Maschinen und höchster Verfügbarkeit. Damit bieten die Anlagen eine hohe Prozesssicherheit.

Vorteile

- Ausgezeichnete Prozesssicherheit

- Zuverlässige Produktionsprozesse

- Einsetzbar innerhalb von wenigen Stunden und geeignet für sämtliche Robotersysteme

- Online-Teaching für eine schnelle und einfache Handhabung des Systems im laufenden Betrieb ohne Produktionszeitverlust

- Volle Flexibilität bei der Handhabung verschiedener Teiletypen

- Intuitive Software mit grafischer Benutzeroberfläche

- Features

- Technical data

Konturbasierte Objekterkennung

Intuitive Benutzeroberfläche und kann ohne Expertenwissen genutzt werden

Neue Komponentenformen können in wenigen Stunden konfiguriert werden

Kompatibel mit allen gängigen Robotertypen

Geeignet für stationäre und Robotermontage

- Taktzeit von unter 500 ms

Messgenauigkeit von +/- 0,5 mm in X, Y (Std. Auflösung)

Effiziente Positionsbestimmung in vier Freiheitsgraden = x, y, z und Rz

Hohe Flexibilität mit Messabständen von 2000mm bis 4000mm

Geringer Platzbedarf und einfache Integration bei beengten Platzverhältnissen

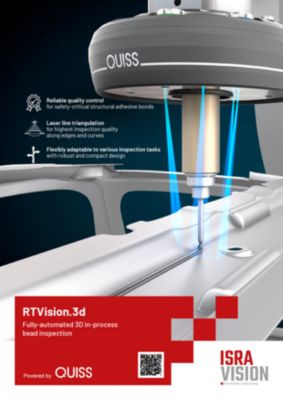

Kleberaupeninspektion

Wenn es um die Sicherheit geht, ist die strukturelle Verbindung der Karosserie entscheidend.

Quiss Kleberaupen-Inspektionssysteme erkennen zuverlässig Unterbrechungen, fehlerhafte Geometrie oder Positionsabweichungen - je nach Anwendung und Anforderung direkt inline oder offline. Die Systeme sind perfekt aufeinander abgestimmt und taktzeitoptimiert in Ihre Linie integriert. Das Ergebnis ist eine 100%ige Produktionsqualität. Nacharbeit und Ausschuss können deutlich reduziert werden. Die automatische Raupenreparatur ist für alle RTVision-Sensoren verfügbar.

Während des Auftragens wird die Raupe genau vermessen, und eventuelle Lücken werden an das Auftrags- oder Robotersteuerungssystem gemeldet. In einem zweiten Durchgang werden diese Lücken geschlossen - präzise, ohne Überlappung und unerwünschten Zusatzauftrag.

Vorteile

- Höhere Produktionsqualität

- Höhere Produktivität durch automatisierte Raupenreparatur

- Senken Sie Ihre Gesamtbetriebskosten: Sparen Sie Kosten und Klebstoff durch weniger Nacharbeit und Ausschuss

- Features

- Typical defects

- Technical data

- Prüfung aller gängigen Kleb- und Dichtstoffauftragsarten und -farben

Prüfung der Kontinuität, Breite, Position und Höhe von Klebstoffaufträgen

Stationäre oder in den Greifer integrierte Prüfung

Einfache Nachrüstung in bestehende Systeme

Verschiedene Systemversionen je nach Platzangebot und Anwendung verfügbar

- Unterbrechungsfreiheit

Breite

Position

Höhe

- Wiederholbarkeit bei Lücken: ± 0.5 mm

Wiederholbarkeit bei der Position: ± 0.1 mm

Wiederholbarkeit bei der Breite: ± 0.1 mm

Downloads

QUISS RTVision brochure en

- Filename

- brochure-quiss-rtvision-automotive-en.pdf

- Größe

- 495 KB

- Format

RTVision.3d [EN]

- Filename

- mvs-sfa-fl-rtvision-3d-en-2025-01.pdf

- Größe

- 764 KB

- Format

QUISS RTVision.t brochure en

QUISS RTVision.t brochure en

RTVision.t [EN]

QUISS RTVision.t brochure en

- Filename

- mvs-sfa-fl-rtvision-t-en-2024-12_web.pdf

- Größe

- 737 KB

- Format

BestFit Fügen von Anbauteilen

Um in komplexen Fertigungsprozessen perfekte Ergebnisse zu erzielen, müssen Roboter und Komponenten optimal aufeinander abgestimmt sein. Gleichzeitig ist die Kontinuität des Prozesses auch in schwierigen Umgebungen und unter schwierigen Bedingungen mit verschiedenen Fahrzeugtypen in derselben Linie unerlässlich.

Das SHAPEMATCH3D-Sensorsystem bestimmt die Position und Orientierung beliebig geformter Oberflächen. Die Roboterbahn wird entsprechend der erkannten Lageabweichungen angepasst. Mechanische Lageabweichungen können perfekt kompensiert werden, so dass eine breite Palette von Fahrzeugtypen auf einer einzigen Linie produziert werden kann.

Durch die vielseitigen Softwarefunktionen lässt sich die kostengünstige Automatisierungslösung mit geringem Aufwand in bestehende Systeme integrieren, unabhängig von Roboterhersteller und -modell.

Vorteile

- Sicherstellung der Prozesskontinuität: stabile, robuste und schnelle Roboterführung für konstante und kontinuierliche Prozesse

- Volle Flexibilität: Handhabung mehrerer Fahrzeugtypen in derselben Linie

- Kompensiert Positionsabweichungen mit 100% zuverlässiger Komponentenausrichtung

- Spart Kosten und Ressourcen durch geringen Installations- und Wartungsaufwand

- Features

- Technical data

- Mobile und stationäre Roboterführung beim Türeinbau

Flexibler Einsatz in der “Stop & Go“-, “Moving Line-“ und „On-the-Fly“-Fertigung

Robuste Konstruktion, geeignet für Robotermontage und raue Bedingungen

1 bis n Sensorkombinationen für beliebige Teilegrößen und -geometrien

Geeignet für alle Umgebungslichtverhältnisse

Roboterschnittstelle für alle gängigen Roboterhersteller

- Messzeit: typ. <250ms

Genauigkeit von 0,2 mm

Lochen und Prägen

Das System ermöglicht das positionsgenaue Lochen und Prägen durch Messung der kundenrelevanten Merkmale, wie Löcher, Kanten, Ecken, Flächen etc. am Fahrzeug und die Ermittlung der entsprechenden Roboteroffsets. Kurz bevor der Roboter den Prozess durchführt, kann dieser noch einmal hochgenau in seiner Position bestimmt und ggf. korrigiert werden, um ein Maximum an Prozessgenauigkeit zu erzielen.

Vorteile

- Hochpräzise und zuverlässige Ergebnisse

- Geeignet für alle Umgebungslichtverhältnisse

- Kurze Inbetriebnahmezeit: Roboterschnittstelle für alle gängigen Roboterhersteller

- Features

- Technical data

- Produktreferenz für die Roboterführung

Flexibler Einsatz in der “Stop & Go“-, “Moving Line-“ und „On-the-Fly“-Fertigung

Robuste Konstruktion, geeignet für Robotermontage und raue Bedingungen

1 bis n Sensorkombinationen für beliebige Teilegrößen und -geometrien

Schutzklappen am Sensor

Schweißschutzgläser

- Messzeit: typ. <250ms

Genauigkeit von 0,2 mm

Bauteillageerkennung

Prozessintegrierte Messung kundenrelevanter Merkmale wie Löcher, Kanten, Ecken, Flächen etc. am Fahrzeug und Ermittlung der entsprechenden Roboteroffsets. Geeignet für eine Vielzahl nachgelagerter Produktionsschritte wie Schweißen, Löten, Nieten, Stanzen, Fügen etc.

Der präzise Pick-and-Place-Prozess schont das Bauteil und die Karosserie, verhindert deren Beschädigung und sorgt für die korrekte Platzierung in der definierten Position.

Vorteile

- Optimale Positionsbestimmung für die hochpräzise und flexible Roboterführung

- Roboterschnittstelle für alle gängigen Roboterhersteller

- Kompensation von mechanischen Positionsabweichungen

- Intuitive Software mit grafischer Benutzeroberfläche

- Features

- Technical data

- Präzise 3D-Roboterführung mit minimalem Materialeinsatz

Hochflexible Systemkonfiguration für jede Kundenanforderung

Breites Spektrum an erfassten Volumina, von wenigen mm³ bis zu mehreren m³

Flexibler Einsatz in der “Stop & Go“-, “Moving Line-“ und „On-the-Fly“-Fertigung

- Reguläre Messzeit von 250 ms oder weniger für SHAPEMATCH3D

Genauigkeit von 0,2 mm für SHAPEMATCH3D

Spalt- und Bündigkeitsmessung

Die perfekte Passgenauigkeit eines fertigen Fahrzeugs beginnt bereits im Karosseriebau. Durch durchgängige und genaue Spalt- und Bündigkeitsmessungen an jedem gefertigten Fahrzeug können Sie Ausrichtungsprobleme erkennen und beheben und die Wahrscheinlichkeit kostspieliger Rückrufe oder Kundenreklamationen aufgrund von Straßen- und Windgeräuschen, Türschließverhalten, Benzinverbrauch und eindringendem Wasser verringern.

Die Sicherstellung der Passgenauigkeit von Türen und Klappen ist ein wesentlicher Bestandteil Ihres Fertigungsprozesses - nicht erst in der Endmontage, sondern bereits im Karosseriebau-Finish.

Vorteile

- Schnelleres Auffinden von Problemen zur Kostensenkung durch weniger Arbeitsaufwand, Garantiefälle und Ausschuss

- Automatisierte, objektive Messungen

- Erhöhen Sie die Prozesseffizienz mit einem geschlossenen Regelkreis für die vollautomatische Montage von Türen und Klappen

- 100%ige Rückverfolgbarkeit der Qualität

- Features

- Berührungslose Messung

Unterstützt kollaborative Roboter und Industrieroboter

Konfigurationen als Stop & Go-Station oder als Moving-Line-Messzelle

Jede Spalt- und Bündigkeitsmessung wird durch die Roboterposition und die Sensorausrichtung optimiert

Kann mit einer Roboterführungslösung für die vollautomatische Montage von Türen und Klappen kombiniert werden

Downloads

AutoFit brochure en

- Filename

- brochure-isra-perceptron-autofit-automotive-en.pdf

- Größe

- 1008 KB

- Format

HelixEvo [EN]

- Filename

- brochure-isra-perceptron-helixevo-automotive-en.pdf

- Größe

- 303 KB

- Format